ARM工业网关作为工业互联网体系中的关键设备,是连接工业现场设备与云端平台的核心枢纽,其基于ARM架构设计,集数据采集、协议转换、边缘计算和远程管理于一体,为工业智能化转型提供了可靠的技术支撑,在工业4.0和智能制造的推动下,ARM工业网关凭借低功耗、高性能、高集成度等优势,逐渐成为工业数字化升级的基础设施。

ARM工业网关的核心功能在于实现工业设备与信息系统的无缝对接,工业现场设备种类繁多,通信协议各异,如PLC常用的Modbus、Profibus,传感器采用的HART、CAN总线,以及智能设备支持的OPC UA、MQTT等协议,ARM工业网关通过多协议兼容能力,将不同协议的数据统一转换为标准格式(如JSON、XML),实现异构设备的数据互通,它具备实时数据采集功能,支持RS485、RS232、以太网、DI/DO等多种接口,可高效获取设备运行参数、工艺指标和状态信息,并通过5G、4G、Wi-Fi、以太网等方式将数据上传至云端或本地服务器,为生产监控、数据分析提供数据基础。

在技术特点上,ARM工业网关依托ARM架构的处理器(如Cortex-A系列),实现了性能与功耗的平衡,相比传统x86架构,ARM处理器具有更低的功耗(通常为1-10W),适合在工业现场长期稳定运行,且散热需求更低,可简化设备设计,其硬件设计采用工业级标准,支持-40℃~70℃宽温工作,防尘、防潮、抗电磁干扰,适应严苛的工业环境,部分高端ARM工业网关还集成了边缘计算能力,可本地运行AI算法、数据过滤、逻辑控制等任务,减少云端压力,降低时延,满足实时性要求高的工业场景(如设备预测性维护、质量检测)。

ARM工业网关在工业领域的应用场景广泛,在智能制造中,它可连接生产线上的数控机床、机器人、AGV等设备,实时采集设备运行状态和生产数据,通过边缘计算实现设备故障预警和工艺参数优化,提升生产效率;在能源电力领域,它应用于风电、光伏电站,采集逆变器、汇流箱等设备数据,实现远程监控和运维管理,降低人工成本;在交通物流中,它用于港口、仓储的设备联网,监控起重机、传送带等运行状态,提升物流调度效率;在智慧城市中,它连接水务、燃气等基础设施的传感器,实现管网压力、流量的实时监测,保障城市运行安全。

与传统工业网关相比,ARM工业网关在成本效益、部署灵活性和可靠性方面具有显著优势,其ARM架构的硬件成本更低,适合大规模部署;轻量化设计支持壁挂式、导轨式等多种安装方式,可快速部署在工业现场;高可靠性设计确保设备在恶劣环境下长期稳定运行,降低故障率,随着工业互联网的深入发展,ARM工业网关正朝着5G融合、AI边缘计算、轻量化安全等方向演进,为工业智能化提供更强大的支撑。

相关问答FAQs

Q1:选择ARM工业网关时需要重点考虑哪些因素?

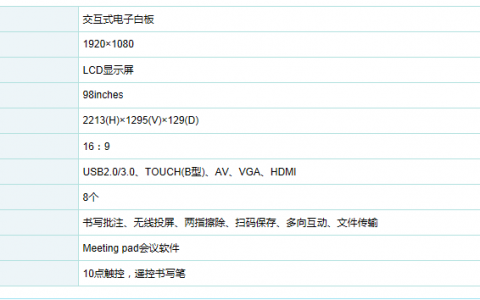

A:选择ARM工业网关时需综合考虑以下因素:①接口类型与数量,根据现场设备接口(如RS485、以太网、DI/DO等)选择匹配的网关;②协议支持能力,确保网关支持设备所需的通信协议(如Modbus、OPC UA、MQTT等);③算力需求,若需边缘计算(如AI推理、数据处理),需选择处理器性能更强的型号;④环境适应性,根据现场温度、湿度、电磁干扰等条件选择工业级防护等级(如IP40、IP65);⑤扩展性与安全性,支持USB、SD卡等扩展接口,具备数据加密、安全启动等安全功能;⑥通信方式,根据现场网络覆盖情况选择5G、4G、Wi-Fi或有线以太网通信。

Q2:ARM工业网关在工业现场常见故障有哪些?如何排查?

A:常见故障及排查方法如下:①通信中断:检查网关与设备的物理连接(线缆、接口是否松动)、网络配置(IP地址、APN参数是否正确),以及信号强度(5G/4G信号是否稳定);②数据异常:确认设备侧协议参数(如波特率、寄存器地址)与网关配置是否一致,使用网关自带的诊断工具测试数据采集功能,排查传感器或设备故障;③系统死机:检查网关散热情况(是否堆积灰尘、通风不良),确认电源电压是否稳定,必要时重启设备或更新固件;④无法远程访问:检查防火墙设置、端口映射是否正确,确认云端平台配置与网关ID是否匹配,通过串口调试工具查看网关日志定位问题。

【版权声明】:本站所有内容均来自网络,若无意侵犯到您的权利,请及时与我们联系将尽快删除相关内容!

发表回复